- 舰船轴带式发电机系统可靠性预计

-

本次预计的对象是舰船用轴带式发电机系统。装有轴带式发电机系统的船舶在正常航行时,由轴带发电机向船舶电网供电,系统的正常运行很大程度上依赖其控制装备。轴带式发电机系统的主回路模块主要由轴带发电机、晶闸管整流装置、晶闸管有源逆变装置、平波电抗器、系统电抗器、轴带发电机主开关、同步补偿器及其电压自动调整器、同步补偿器启动电动机、励磁整流变压器、励磁用晶闸管整流器等元件组成的。 为了分析舰船轴带式发电机系统的可靠性设计方案,尤其是器件选型方案,预测产品的可靠性指标是否能够满足设计要求,使用广州宝顺信息科技有限公司的可靠性设计分析软件PosVim进行可靠性预计。考虑到该设备是在舰船上使用,以及用户方的使用要求限制,选择GJB299C《电子设备可靠性预计》标准进行可靠性预计。 整个轴带式发电机系统的工作环境是在舰船舱内,所以环境等级选择舰船普通舱内。各器件的可靠性预计参数选择如下:

对于晶闸管整流装置,环境取舰船普通舱内,质量等级B1级,功率范围选择5~20A,考虑到该产品的使用要求,降额采用II级降额设计,电应力比及电压应力选择0.7。最后,通过软件计算,得到预计参数πE=7;πQ=0.5;πr=3.3;πS2=1.5;λb=0.2926。失效率λ=5.069299。其中,πE是环境系数,πQ是质量等级系数,πr是额定电流系数,πS2电压应力系数,λb是基本失效率。

由于晶闸管有源逆变装置与晶闸管整流装置相似,预计参数选择方法同上。 平波电抗器的环境取舰船普通舱内,质量等级B2级,热点温度115°C,绝缘等级B级,结构类型固定,最后得到预计参数为πE=9;πQ=1;πK=8;πC=1;λb=0.009456。失效率λ=0.680828。 励磁整流变压器,环境取舰船普通舱内,质量等级B2级,热点温度50°,绝缘等级B级,结构类型固定,πE=9;πQ=1;πK=3;πC=1;λb=0.004515 使用PosVim软件的可靠性预计模块,根据软件的提示,分别选择各器件的预计参数后即可得到该发电机的可靠性预计结果。

使用PosVim软件进行可靠性预计之后,可以输出可靠性预计报告。

同时,也可以进行不同环境温度、不同应力下的可靠性预计结果比较分析。

为了直观分析设备各类器件的失效率占比,明确设备可靠性改进方向,可按类别、失效率进行统计

- 产品质保期的决策与产品寿命预测

-

如何应用大数据技术开展产品的质保期与产品可靠性分析、产品寿命预测

随着现代技术的发展,智能芯片、传感器、无线网络等的出现已经改变了产品数据的收集方式、能力、范围及内容。数据收集比以前更为容易了。例如,越来越多的产品在研制过程中,设计了自动数据收集设备,这些数据收集设备可以跟踪产品在什么环境使用以及使用情况如何。然而,尽管收集了大量的动态数据之后,很少人或企业对这些数据进行可靠性分析,搞不清楚如何对这些数据分析以获得更为准确的产品可靠性信息。如何分析这些数据,更好地进行产品质保期的科学决策、如何判定投入产品的使用寿命以及维护团队的策划。

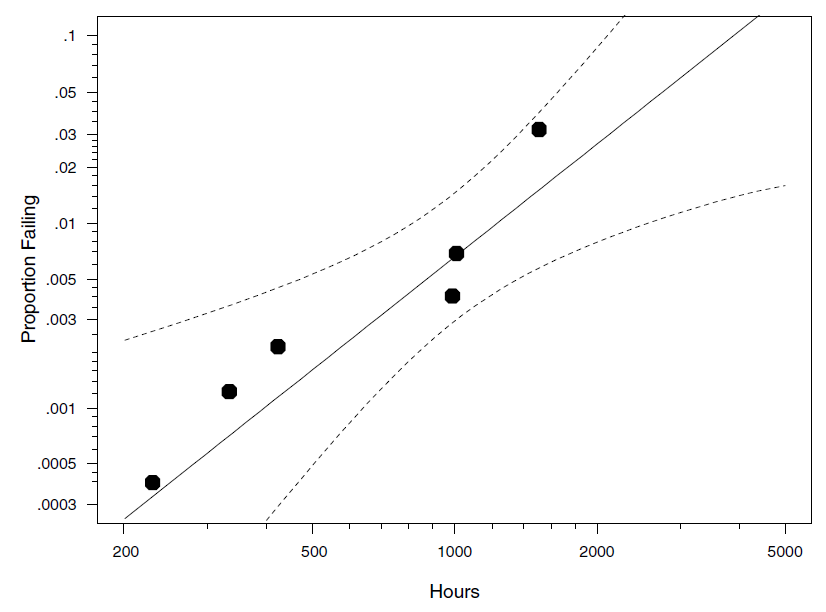

其实,随着采集的数据的增加,借助这些数据以及大数据分析技术,可以很好的分析产品投入市场后,在不同的使用环境下,确定产品所承受的应力对产品质量可靠性的影响,可以掌握产品的客户使用情况以及后续的维护风险。 例如,根据轴承产品的运行环境和故障数据,我们很容易借助应力损伤模型,分析相应的温度、湿度等应力对产品寿命的影响,通过相应的寿命预测方法及大数据应用工具,可以快速的预测市场上运行的产品的寿命。

根据轴承的现场使用数据进行寿命预测

根据现场数据进行产品剩余寿命的分析

- 轨道车辆系统可靠性分析

-

轨道车辆系统可靠性分析

1、前言

随着我国高铁建设的快速发展,高铁已逐步成为了人们出行的首选。为满足人们日益增长出行及服务质量需求,轨道车辆系统的安全、可靠是关键。正因如此,国内外很多机构都在投入相应的人力、物力开展轨道交通系统的可靠性、安全性研究工作。但是,由于轨道车辆系统的可靠性相关标准较少,主要有EN 50126-轨道交通 可靠性、可用性、可维修性和安全性规范及示例、GB/T 21562-轨道交通 可靠性、可用性、可维修性和安全性规范及示例(即EN 50126),使得轨道车辆系统的相关研制单位在实施可靠性工作过程中,无所适从。本文结合实例,详细介绍如何开展轨道车辆系统的可靠性分析工作。通过分析,确定轮副及组件分系统的故障率比重较高,且采用球型轴承设计的轮副可靠性比圆柱型轴承设计的轮副高一些。根据分析结果,可以为后续的轨道车辆系统的可靠性设计、改进提供技术、数据支撑。

2、轨道车辆系统可靠性分析流程

关于全寿命周期阶段的轨道车辆系统可靠性工作项目、流程问题,在EN 50126.3标准的第6章节、EN 50126.1标准的第6章节已经详细介绍,这里不再赘述。本文主要介绍的是如何结合相应维修数据、故障数据,开展可靠性分析工作,以支撑轨道车辆系统设计、运行与使用阶段的RAMS工作。

轨道车辆系统的可靠性分析流程大体分为以下几步:

第一:明确可靠性分析目的,明确可靠性分析对象,对轨道车辆系统、子系统组成结构的理解,及其故障的识别和编码;

第二:收集、筛选和分类处理每个子系统的相关故障数据(MTBF、MDBF等,参数含义见附录A);

第三:验证相同和独立分布的组件的数据;

第四:拟合子系统的故障数据,获得理论的概率分布;

第五:评估每个子系统的可靠性参数,以及最优分布。

需要注意的是:下面的分析是基于以下假设:

(1)系统是可修的;

(2)系统可进行维修和维护更新;

(3)所研究的系统功能是独立的;

(4)修复的组件与新的一样好,即修复如新。

3、轨道车辆系统可靠性分析案例

3.1 对象及目的

本次分析的对象是轨道车辆系统。分析的目的是:通过分析,确定轨道车辆系统的薄弱环节,并利用相应的维修数据、故障数据找出薄弱环节的可靠性影响规律,用于评估、确定各分系统的可靠性指标,用于合理确定系统的预防性维修工作计划等。

3.2 数据收集、分类

列车在运行过程中,可能会发生各种各样的故障。但是,只有特定的一些故障才会影响到车厢正常运行、乘客乘车安全。此外,一些严重的故障可能还会导致一个或者多个车厢脱轨,从而导致列车的低可用性、低安全性,影响乘客的乘车满意度。

轨道车辆系统的每节车厢,都是由多个子系统组成,包括转向架子系统、变速箱子系统等,每个子系统由不同的组件、设备组成,每个组件寿命都可能服从一定的失效分布。为了更清晰地判断轨道车辆系统到底是哪个环节更为薄弱,需要对轨道车辆系统的故障进行分类收集、处理。因此,我们首先需要分析列车每节车厢由哪些子系统、组件组成,这样就可以对故障数据进行分类处理。

我们以某公司研制的列车为例,把每节车厢划分为转向架与车轮定位分系统、轮副及组件分系统、空调(冷气系统)、刹车系统、蒸汽加热系统、缓冲系统等组成。根据收集的故障数据、维修数据,进行不同子系统的故障数统计(使用帕托图方法统计)。通过统计可知,轮副及组件分系统的故障比重占76%。因此,我们重点分析轮副及组件分系统的可靠性问题。

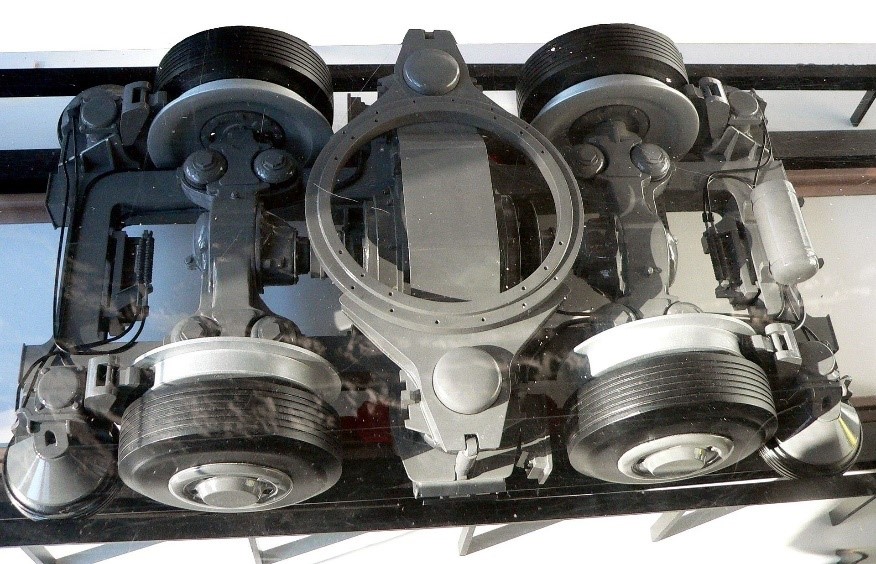

图1 转向架与车轮定位分系统

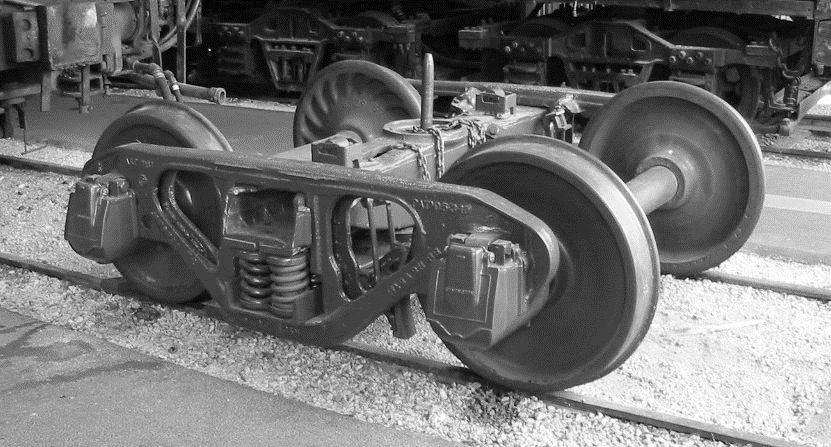

图2 轮副及组件分系统

通过分析,该公司研制的车厢使用的轮副包括三种类型,分别为I类(770mm、碟刹、球型轴承)、II类(770mm、碟刹、圆柱型轴承)、III类(830mm、蹄片刹车、圆柱型轴承)。分别找出这三类不同轮副的故障与维修数据,进行进一步的分析。

3.3 数据有效性验证、分析

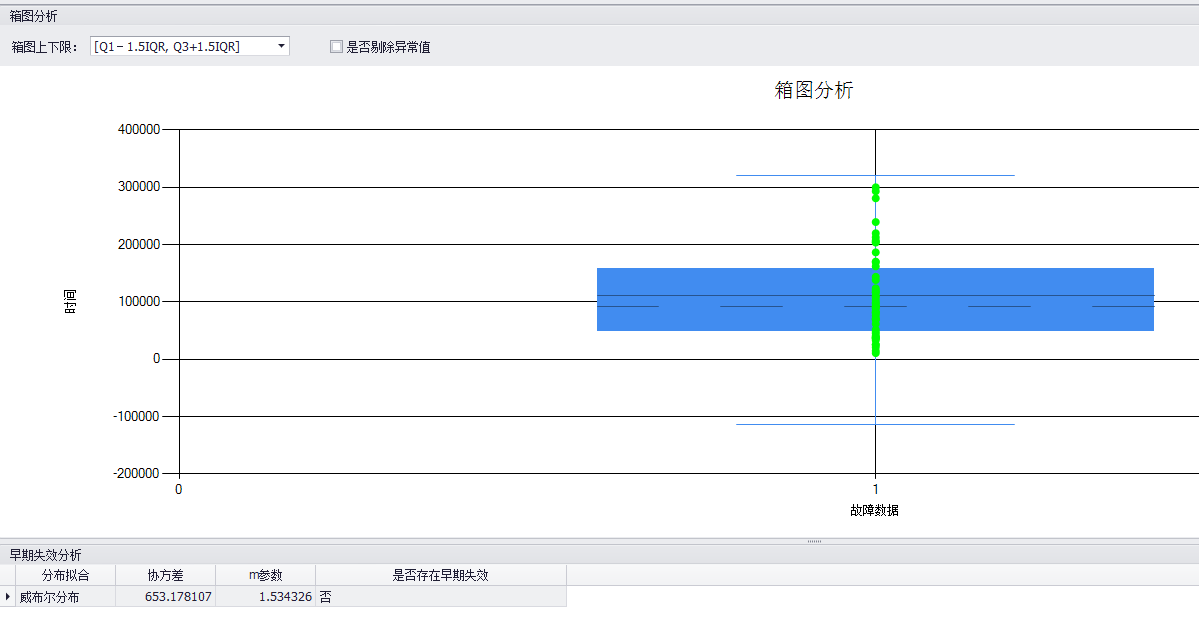

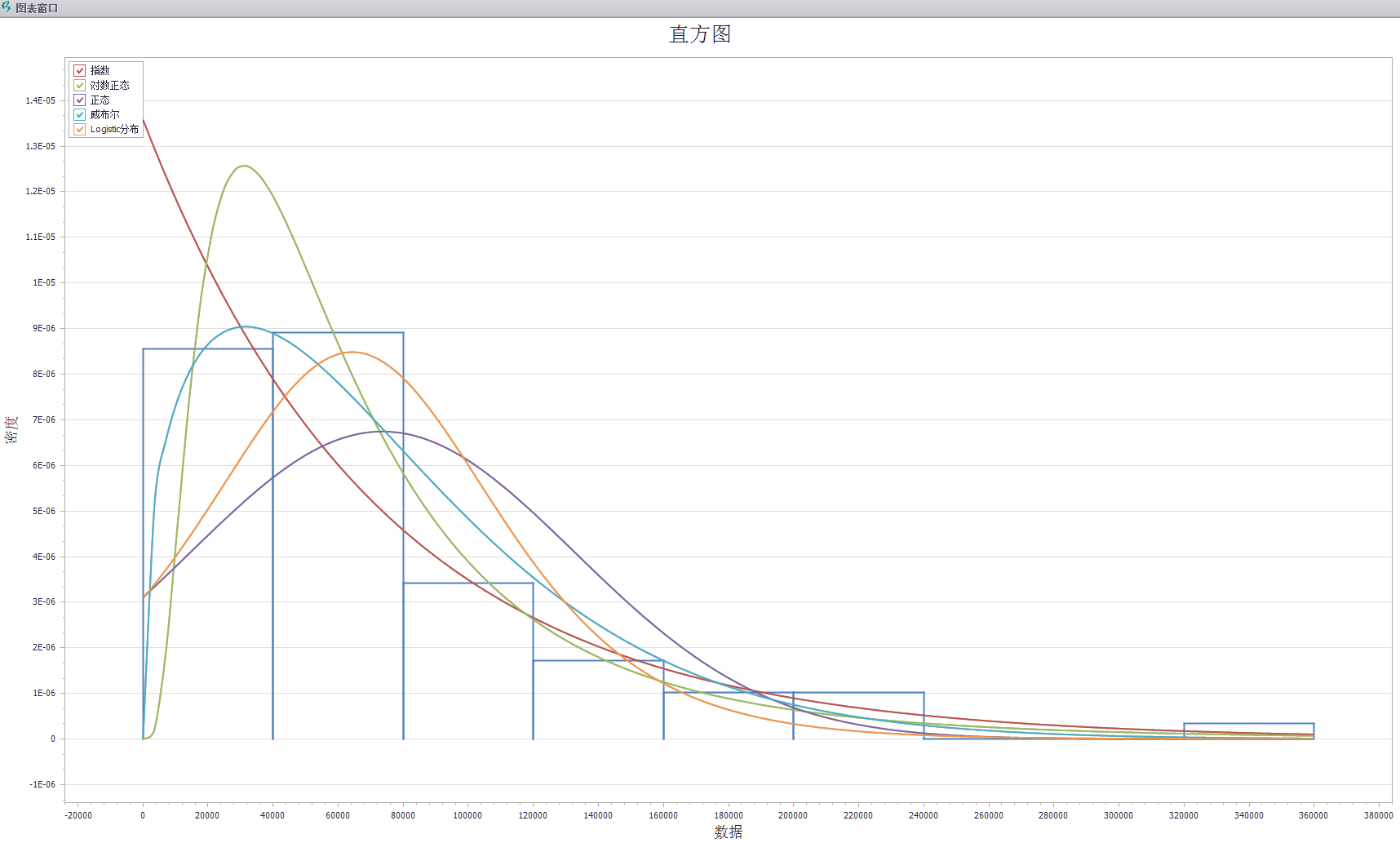

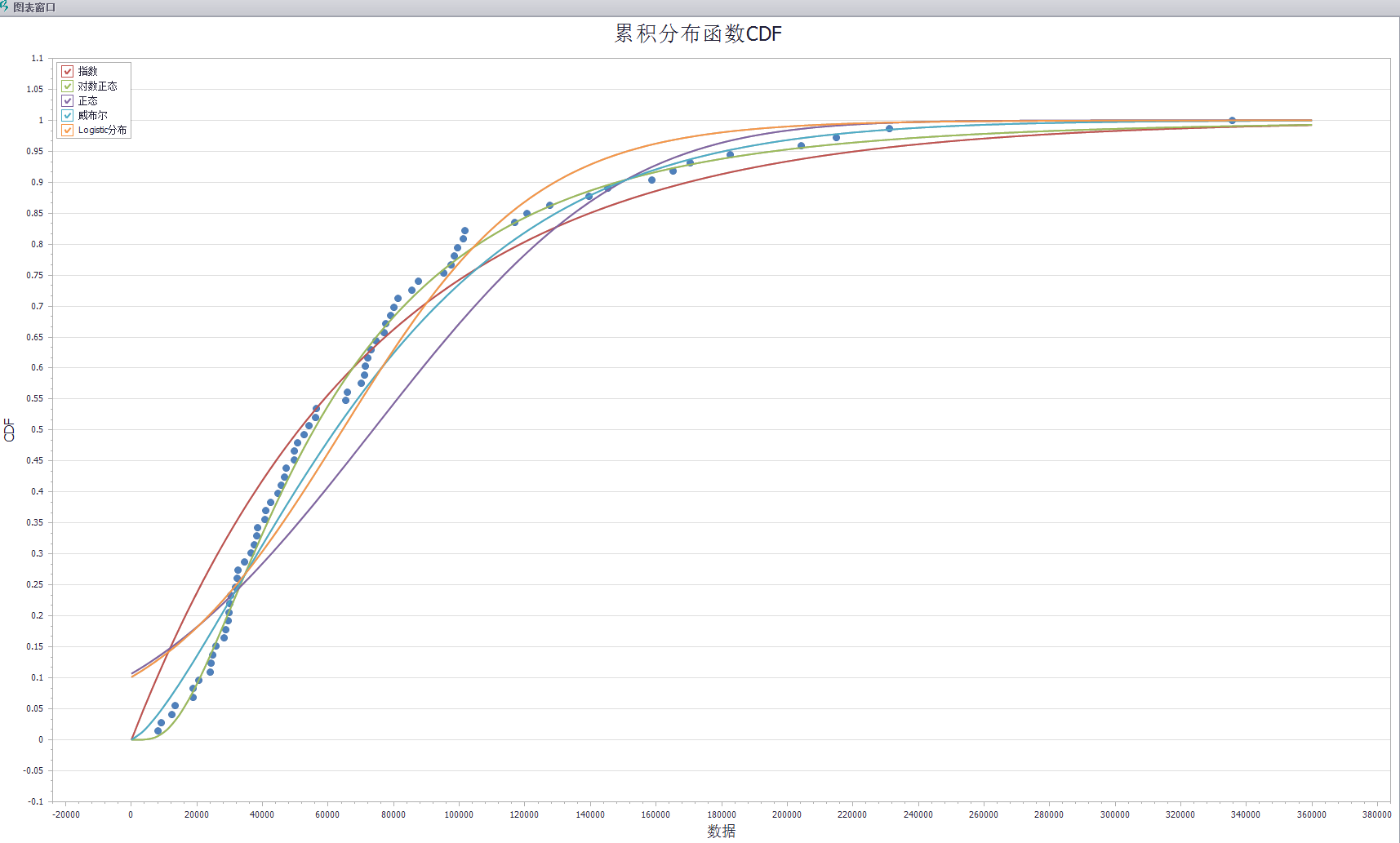

收集到的数据,不能直接用于可靠性分析。需要进行一定的数据有效性验证、分析工作。验证分析主要是对所收集的数据进行有效性验证、分布检验等,确认数据是否服从统一分布、是否具有相关性,确保后续可靠性评估等工作的数据输入的准确性。这里,利用PosVim工具的威布尔分析模块进行验证分析,把表2的数据输入到软件工具中,进行箱图分析、早期失效分析、图示检验、分布检验(AD检验、KS检验、T检等)等多种手段检验。通过检验分析,可以看出,威布尔分布与数据拟合更为合理。

图3 箱图分析

图4 图示检验

图5 图示检验

3.4 分布拟合分析

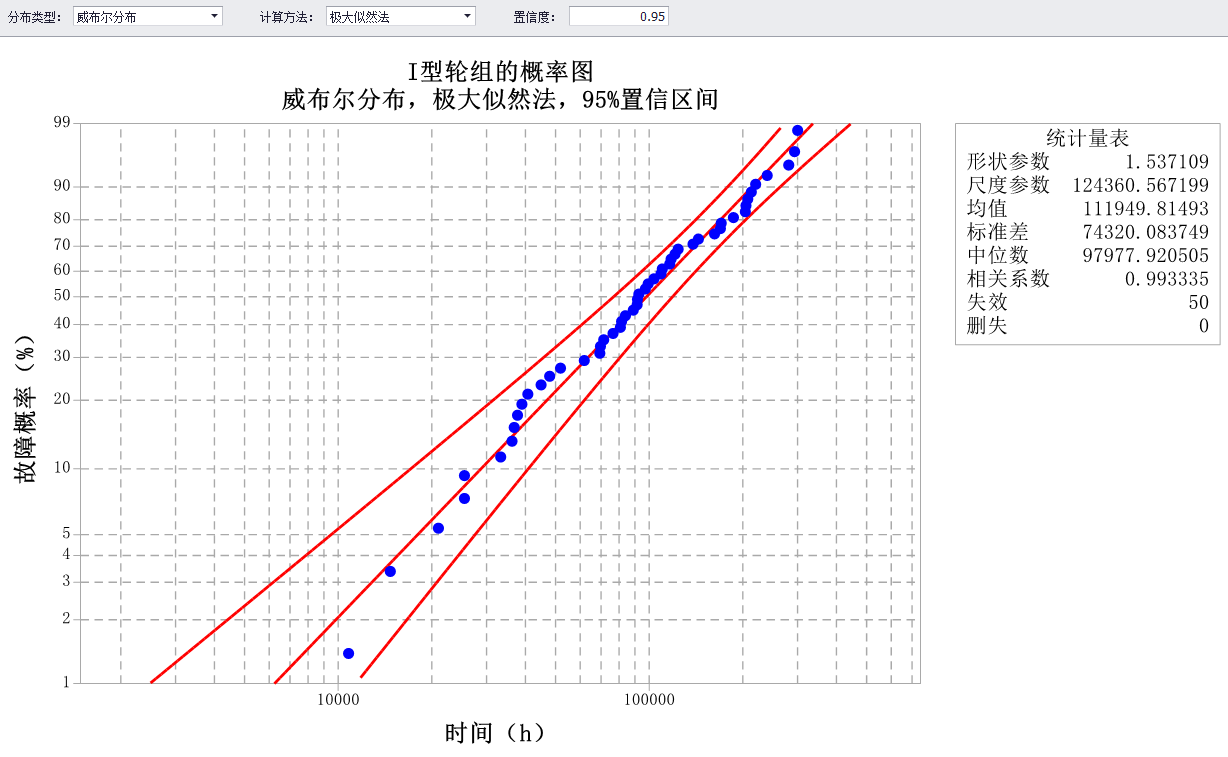

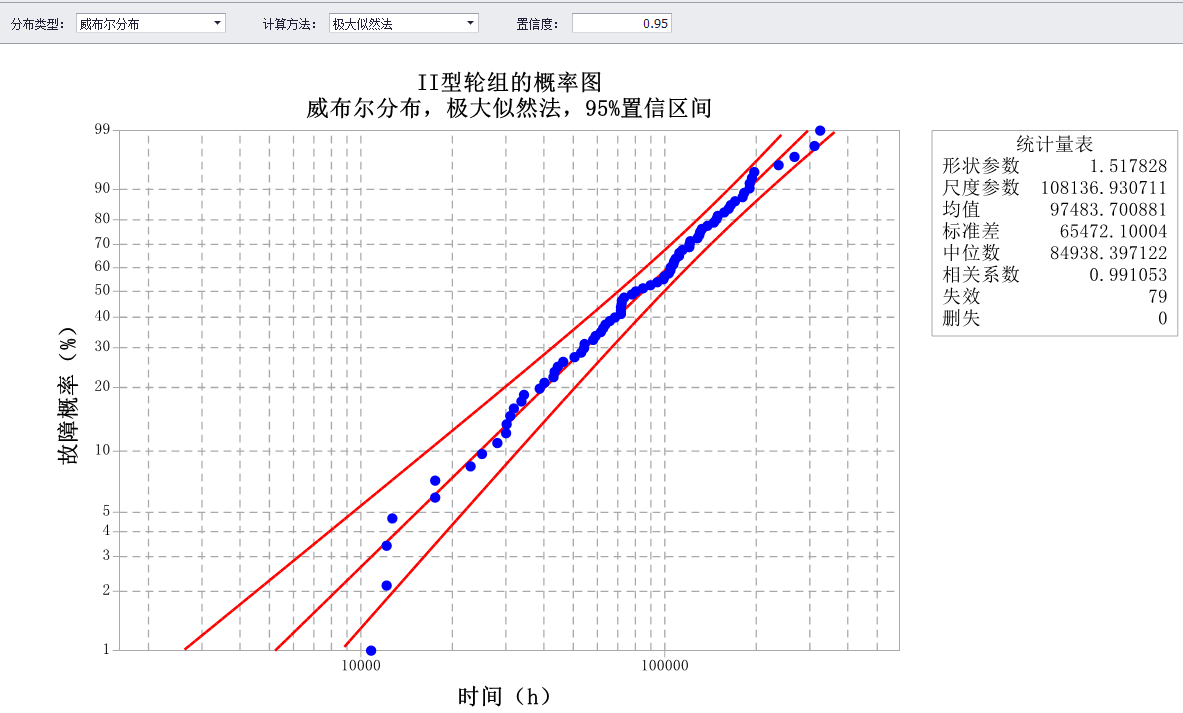

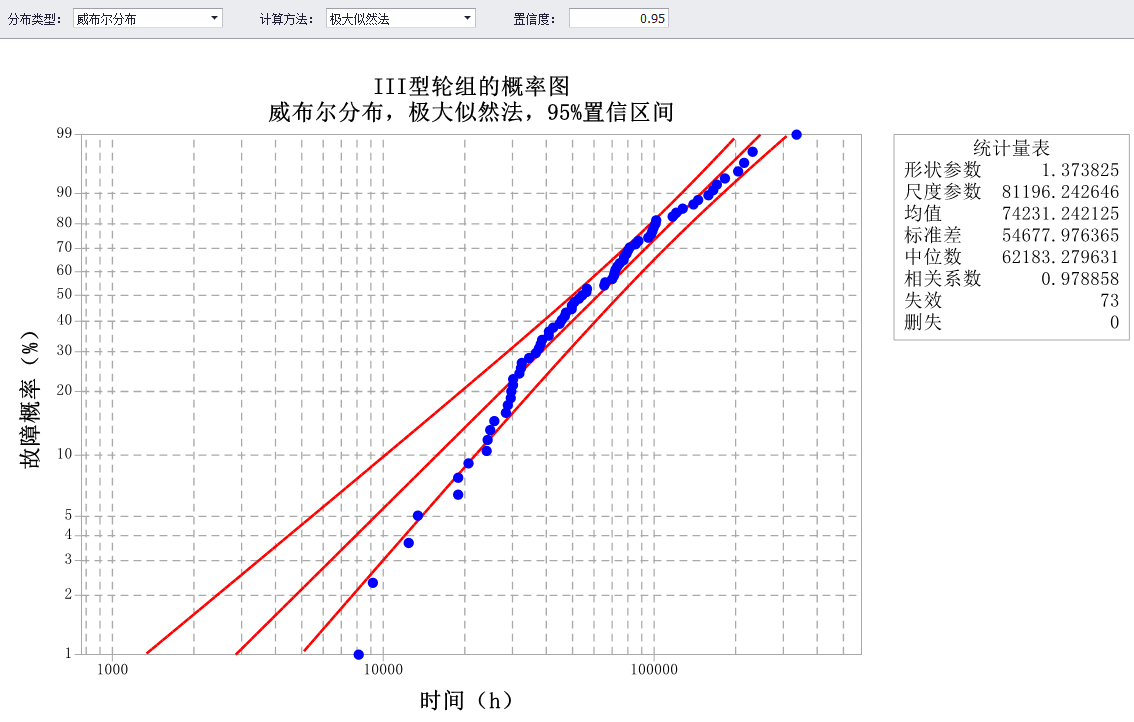

确认数据有效性以及后,即可进行分布拟合、分布参数的估计。利用PosVim工具的威布尔分析模块,使用0.95置信度,极大似然法进行拟合。通过拟合,得到I类、II类、III类轮副的分布参数拟合结果如下表所示。

图6 I类轮副分布参数拟合结果

图7 II类轮副分布参数拟合结果

图8 III类轮副分布参数拟合结果

3.5 可靠性评估

根据三类轮副的分布参数拟合结果,利用PosVim工具的威布尔分析模块分别计算不同时间(这里使用Km为单位)的可靠度。计算结果如下表所示。从结果可知,当列车运行时间达到40000Km时,类型I的轮副可靠度为0.8395(即有0.8395的概率不会失效),类型II的轮副可靠度为0.8017,类型III的轮副可靠度只有0.6851。 通过图6、图7以及表4也可以直观看出,I类、II类这两类轮副是相似、相近的。主要差别是轴承的设计方案不同,造成寿命分布参数不相同。一种使用的是球型轴承设计,一种是选用圆柱型轴承设计。从分析结果可以看出,选择轴承球型设计时,可靠度比圆柱型设计的高一些。通过对比,也可以为后续的可靠性改进设计提供数据参考。

3.6 预防性维修间隔期计算

根据三类轮副的分布参数拟合结果,以及可靠性指标要求,可以合理确定预防性维修间隔期。这里使用PosVim工具的威布尔分析模块分别计算可靠度指标要求为0.5、0.6、0.7、0.8、0.9、0.95等值时的预防性维修间隔期时间。计算结果如下表5所示。例如,当轮副可靠度要求不低于0.8时,I类轮副的预防性维修间隔期需要不超过46869.46KM,即列车运行累积公里数不超过46869.46KM,需要进行预防性维修。

图9 PosVim的可靠度及维修间隔期计算

4 结论与建议

本文结合轨道车辆系统的实际数据,详细介绍了如何开展轨道车辆系统的可靠性分析工作。通过分析可知,轨道车辆系统的轮副分系统的可靠性偏低,且采用球型轴承设计的轮副的可靠性比采用圆柱型轴承设计的轮副可靠性高一些。通过分析,可以合理评估得到轨道车辆系统的可靠性水平,以及合理确定预防性维修间隔,为轨道车辆系统的研制、管理决策提供重要技术、数据支撑。

附录A 轨道车辆系统适用的RAMS参数

A.1 可靠性参数

A.2 可维修性参数

A.3 可用性参数

A.4 后勤保障参数

A.5 安全性参数

- 可靠性试验的3倍MTBF规则问题

-

可靠性试验的3倍MTBF规则问题

摘要:开展可靠性试验方案设计工作时,往往会用到3倍MTBF规则确定试验时间。该规则简单、易懂且易于执行。但是,是否能够合理使用3倍MTBF规则,对于试验的成功与否具有较大影响。本文从3倍MTBF规则的含义、来源、理论依据、存在问题、案例说明等方面进行了介绍,希望对对可靠性试验相关人员有所帮助。

1、3倍MTBF规则含义

使用3倍MTBF值进行可靠性试验时间设计的规则,由于其简单、易懂且易于执行,被广泛应用于MTBF指标的验证试验方案设计工作中。但是,可能很多人不了解这3倍MTBF的试验时间设计规则的原理,往往出现盲目使用的情况。本文综合国内外相关经验、资料,详细论述3倍MTBF设计规则的来源、含义、存在问题以及改进方案。

3倍MTBF规则是:假设受试产品的MTBF要求值是MTBF0,置信度1-α为80%,试验过程中的故障数为1,那么总试验时间T达到3倍的MTBF0时,即可完成对受试产品的MTBF指标的鉴定/验证。也就是说,在80%置信度下,进行3倍MTBF0试验时间的可靠性试验,如果试验过程中出现的故障数不超过1个,那么认为受试产品的MTBF指标满足要求。由于该规则比较通俗易懂,所以很多单位都采用该办法进行试验方案设计。

一个例子:

美国国防部(DOD)采办中心计划采购一个无人机设备,合同中要求的可靠性指标为MTBF,其中MTBF门限值为100小时,目标值是200小时,置信度为80%。

高通公司承担了该设备的研制。为了验证该设备是否满足合同中的MTBF指标要求,高通公司使用3倍MTBF规则设计了一个可靠性试验方案,并验证80%置信度下该设备是否满足MTBF门限值要求。高通公司采用3倍MTBF规则进行可靠性试验,那么意味着该公司要开展至少3倍MTBF的试验时间的可靠性试验,且只允许最多有1个故障。这样,该公司共需要进行300小时的可靠性试验。如果试验结束后,没有出现故障或者只出现1个故障,那么可以验证该设备超过或满足MTBF指标要求。

2、3倍MTBF规则的理论依据

2.1统计假设检验

为了更好理解3倍MTBF规则的含义,并分析3倍MTBF规则存在的问题以及如何改进,我们首先了解3倍MTBF规则的理论依据。第一个理论依据使统计假设检验;第二个使3倍MTBF规则的假设条件、前提条件(见2.2节);第三个是置信度问题(见2.3节)。

统计假设检验可以作为判断一个试验得到的MTBF真值(具体数值可能不知,因为我们开展可靠性试验时,很多时候只鉴定其受试设备满足或者不满足指标要求,实际值是无法知道的)是否超过了某目标值MTBF0的工具、手段。

根据统计假设检验理论,可以知道存在两种假设检验结果:

H0:MTBF≤MTBF0和H1:MTBF>MTBF0

对于这两种假设,我们比较容易理解是存在两种错误的判断的,即假设检验中的一类错误、二类错误。当受试产品的MTBF真值超过100小时,做出不通过的错误判断结论时,称为第一类错误,假设造成第一类错误判断的概率为α;当受试产品的MTBF真值小于100小时,做出通过的错误判断结论,称为第二类错误,假设造成第二类错误判断的概率为β。

根据假设检验理论可知,对于可靠性试验结果的判断,我们不仅可以做出可靠性试验的MTBF值是否满足预期值要求的判断,也可以能存在第一、二类错误判断的问题。

2.2 应用3倍MTBF规则的前提条件

使用3倍MTBF规则是需要满足一定的前提条件的。我们很多人由于不了解3倍MTBF规则的前提条件,无论什么样的产品都直接使用该准则进行可靠性试验的设计,特别是一些机械产品、耗损型产品等,都直接使用3倍MTBF规则设计。此时,往往会得到错误的结论,造成不必要的损失。应用3倍MTBF规则时,其重要的前提是:

(1)故障时间相互独立;

产品寿命服从指数分布。

关于指数分布的内容介绍资料较多,这里不再赘述。指数分布的概率密度函数为:

式中,t是故障时间,MTBF是平均故障间隔时间。工程经验告诉我们,在产品稳定期、成熟期,其失效率往往是常数,即我们认为λ=1/MTBF为常数。如果产品的故障时间服从指数分布,那么故障数r、观测时间T服从泊松分布:

式中,P(R=r|T)是观测时间段T内发生r个故障的概率。

2.3 3倍MTBF规则的置信度问题

美国国家标准与技术研究院(NIST)于2012年发布的工程手册中,提供了可用于确定在给定置信度和允许失效数的情况下的试验时间方法,具体内容可参阅该手册。该手册指出:

(1)、随着允许失效的数量增加,试验时间也要增加;

(2)、建议使用最大的允许失效数的方案,因为试验时间更长的方案更能够揭示产品特征、质量,并且减少误判的可能性。

根据该手册可知,如果置信度为80%且允许失效数为1个时,其可靠性试验时间准确值(计算得到)应该是2.99(近似为3)倍MTBF。这也就是3倍MTBF的主要来源、依据。

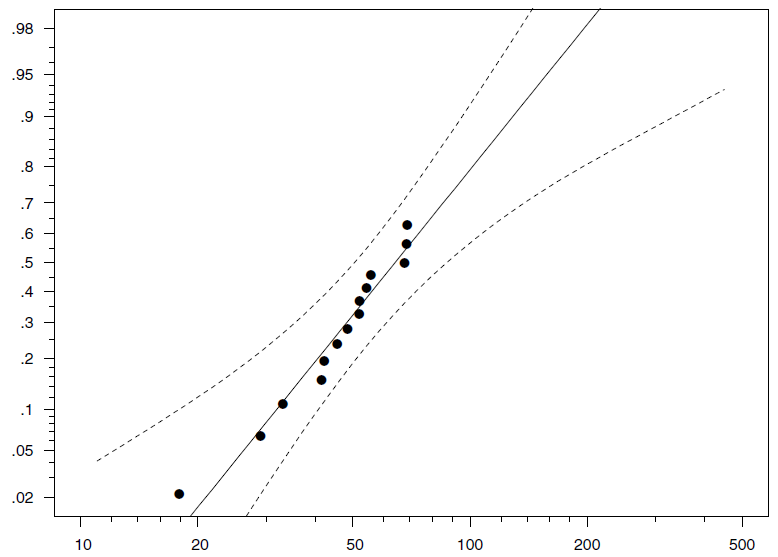

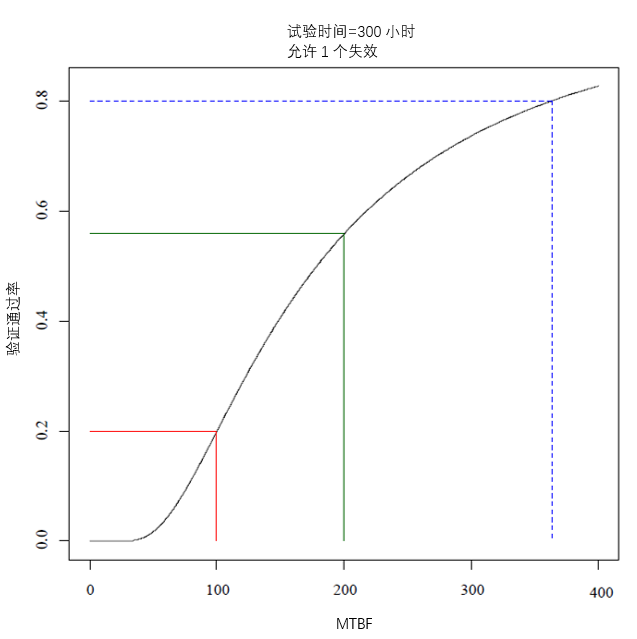

尽管3倍MTBF规则提供了一个简单的可靠性试验方案设计办法,但是,如果只是考虑置信度问题,可能会出现以下的问题: 根据3倍MTBF规则,我们结合前面的例子,绘制该例子的MTBF真值为不同值时通过验证试验的概率图。

由图可知,当产品的真值MTBF=100时,只有20%的概率通过验证,当产品的真值MTBF=200(即例子中的目标值)时,有56%的概率通过验证,当产品的真值MTBF=3.6倍要求值(MTBF0)时,即364小时,才能有80%的概率通过验证。

从上面可以看出,使用3倍MTBF规则的一个缺陷是它只考虑置信度,即只考虑判断结果的可信或者不可信问题,没有考虑通过率问题。然而,无论是对于生产方还是使用方来说,更希望选择合适的方案进行试验,通过一次试验即可验证设备是否满足指标要求,即以高通过率进行试验,以免由于试验方案选择失败造成多次试验,浪费人力物力资源。

图1 验证通过概率图

3、综合考虑置信度和通过率的试验方案设计

通过上面的分析可知,3倍MTBF规则是一个简单、易于理解、易于实施的策略。但是,原有的3倍MTBF规则还是存在一定的缺陷的,主要体现在:如果仅仅依靠置信度单一因素进行试验方案设计、选择,是比较难得到合适的试验方案,是比较容易出现低通过率的情况。因此,需要综合考虑置信度、通过率因素等,让设计、选择的试验方案不仅较高概率地通过验证试验,避免因为选择试验方案的不合理造成重做试验,而且降低造成第一、第二类错误的风险。

建议的改进方法:

假设MTBF1是要求高通过率通过预期值验证的平均故障间隔时间,即要求研制的产品达到MTBF1时,能够比较高的概率通过可靠性验证试验。由此,我们可以得到:

假设可靠性试验方案的置信度为1-α为80%,通过率不小于1-β,允许r个故障,我们容易推算得到:

式中,

是卡方分布,1-α是分位数,2(r+1)是自由度。

同时,我们可以得到试验时间T的计算公式:

上述的故障数及试验时间确定,可以借助PosVim软件提供的试验方案设计工具计算。

一个示例:

仍然以前面的高通公司的案例为例,假设产品的MTBF门限值为100小时,目标值是200小时,置信度要求为80%。现要验证该产品是否满足MTBF指标要求。即MTBF0=100,α=0.2。

我们使用综合考虑置信度、通过率因素的设计方法进行产品的可靠性试验方案设计。假设我们选择MTBF目标值200作为MTBF1的值,且希望试验能够以80%的概率通过验证,那么MTBF1=200,β=0.2。这样设计的可靠性试验方案,如果设备的MTBF真值=MTBF1=200时,我们能够有80%的概率判断该设备的MTBF是大于100的。注意:通常情况下,MTBF0和MTBF1的值不一定需要选择是门限值和目标值,可根据实际情况选择,但是一定要注意哪个值高、哪个值是低的,否则容易出错。

选择MTBF0的值时,当产品质量不够好时,所选择的MTBF0值要尽量高概率让其不通过鉴定。为此,设计师要评估产品的真实MTBF是否超过了MTBF0 。例如,可以通过可靠性预计、可靠性摸底试验、可靠性评估等手段进行评估、预判断。相反,MTBF1的值选择应该使得MTBF真值满足要求的设备能够高概率通过鉴定。

当设置了MTBF0和MTBF1的值后,结合α、β值即可根据上面的公式计算出最小的故障数r。根据公式可以得到本例的r=6。因此,可知该试验方案的故障数选择为6个故障,把r代入试验时间T的计算公式,可以得到试验时间值。计算得到T=907.5小时。同时,容易计算得到第二类错误率β=0.174,通过指数为0.826。

4 结论

由上可知,我们在设计可靠性试验(验证MTBF指标类试验)过程中,如果试验方案(比如选用GJB899A的试验方案)很难确定时,可以考虑采用3倍MTBF规则进行设计,并建议综合考虑置信度、通过率进行试验方案设计。否则,可能由于选择的可靠性试验方案不合适,造成试验失败,造成多次试验。