轴承的故障模式、寿命预测模型及分析

一、轴承寿命预测模型

疲劳寿命是滚动轴承的最为重要的基础应用性能之一,在许多应用场合都是用疲劳寿命作为判定轴承是否失效的重要指标。轴承的寿命也是众多轴承研制企业、使用单位关注的重要指标之一。大量的研究表明,轴承的寿命是服从威布尔分布的,并且是公认的威布尔分布的典型应用对象。关于滚动轴承的寿命预测研究,从1924年开始,逐步经过迭代、变更、演变,已经发展形成了较为成熟的轴承寿命预测理论。

1917年,Arvid Palmgren在瑞典的Svenska Kullager Fabriken(SKF)轴承公司开始了他的职业生涯。在1924年,Arvid Palmgren发表了名为《The service life of ball bearing》的论文,这后来被称为Lundberg-Palmgren理论基础。由于1924年发表的论文所给出的寿命理论缺少了两个因素,因此当时没有成为正式的滚动轴承寿命理论。第一个缺少的元素是计算亚表面/次表面主应力的能力,以及球或座圈上的圆柱滚子赫兹接触下的剪切应力计算能力。第二个缺少的元素是一个全面的寿命理论,寿命理论需要符合Palmgren的观测结果才可以。Palmgren一开始时是否定了赫兹(Hertz)接触应力理论,并根据1910年开始在瑞典SFK公司进行的测试数据,确定了滚珠轴承和滚柱轴承的载荷-寿命关系模型。Palmgren开始对于赫兹(Hertz)方程能够准确预测滚动轴承应力的能力是没有信心的。Palmgren指出,“曲面之间接触时的变形和应力的计算……是基于一些简化的规定,例如,在计算变形时,这些规定不会产生非常准确的近似值。此外,最近的研究(约1919年至1923年)通过计算和实验证明,在SKF给出的赫兹公式不会产生一个普遍适用的计算材料应力的程序。由于这个问题对滚珠轴承技术至关重要,SKF进行了全面的内部研究,以找到描述由负载、转速、轴承尺寸等变化引起的使用寿命变化的规律。要找到规律,一种可能的方法是对滚珠轴承进行试验。仅进行理论计算是不可接受的,因为滚珠轴承中遇到的实际应力无法通过数学方法确定。”

Palmgren后来放弃了他对赫兹理论有效性的怀疑,并将赫兹接触应力方程纳入了他1945年的书中。Palmgren与同样来自瑞典的G.Lundberg合作,将他之前的工作以及W.Weibull(威布尔)的工作以及H.Thomas和V.Hoersch的工作纳入概率分析,以计算滚动元件(滚珠和滚柱)的寿命,这称为了后来的经典的Lundberg-Palmgren理论;在1947年的论文中Lundberg 和 Palmgren指出,“假设与物体的尺寸相比,接触面积较小,并且接触面积中的摩擦力可以忽略时,赫兹理论是有效的。对于滚动元件和滚道之间紧密贴合的滚珠轴承,这些条件仅大致成立。对于线接触,只要出现边缘压力,就会超过理论的有效性极限”。

Lundberg和Palmgren对于使用其它变量修改根据赫兹(Hertz)理论计算的合成剪切应力的方法也给出大量的见解。他们指出,“目前还没有人知道这种材料是如何对复杂而变化的(剪切)应力做出反应的。也没有人知道残余硬化应力的影响或润滑剂如何影响压力区域内的应力分布。赫兹(Hertz)理论也没有考虑那些静态应力的影响,这些静态应力是由环在紧密配合安装时的膨胀或压缩产生的“。经过多年的发展,现在我们已经了解了这些影响,目前正在使用寿命因素来解释这些影响,以更准确地预测轴承寿命和可靠性。

(1)等效载荷模型

1924年,Arvid Palmgren在其发表的名为《The service life of ball bearing》论文提出:“建立轴承在纯径向载荷下使用寿命的函数,并建立将轴向、有效轴向和径向载荷转换为纯径向载荷的规则”。Arvid Palmgren使用Stribeck公式计算什么可以最好地描述为滚珠轴承中的最大径向负载滚珠座圈接触上的应力。Stribeck公式给出的计算模型为:

`k=(5Q)/(Zd^2 )`

`Q`是轴承的总径向载荷;`Z`是轴承球个数;`d`是球的直径;`k`是Stribeck公式的应力常数。

Palmgren修改了Stribeck公式,将速度和载荷的影响考虑进来。同时也修改了球直径关系。

Palmgren当时不知是否认识到,Stribeck方程仅适用于直径间隙大于零且小于的球一半的情况。然而,他表示,修正后的常数与所进行的测试结果非常一致。

`Q=R+yA`

其中`Q`是设想的纯径向载荷,其使用寿命与同时作用的径向力和轴向力相同,`R`是实际径向载荷,`A`是实际轴向载荷。对于滚珠轴承,Palmgren将`y`值表示为Stribeck常数`k`的函数。Palmgren表示,这些`y`值已通过测试结果得到证实。

到了1945年,Palmgren将公式修改为

`Q=P_(eq)=XF_r+YF_a`

`X`是径向动载荷系数;`Y`是轴向动载荷系数,`F_r`是径向载荷,`F_a`是轴向载荷。径向动载荷系数X是旋转条件下对承载能力影响的表达式。轴向动载荷系数`Y`是推力载荷的换算值。

(2)Weibull模型

1964年,Weibull提到他建议A.Palmgren和G.Lundberg使用他的方程来预测轴承(疲劳)寿命:

`f(X)=τ^c η^e`

`τ`是临界剪切应力,`η`是循环寿命。

1996年,Zaretsky 、Poplawski等人使用威布尔模型,进行了寿命模型研究,给出了

`η~(1/τ)^(c/e) (1/V)^(1/e)`

参数`c/e`是应力-寿命指数。这意味着寿命与应力的反比关系是寿命散布(威布尔斜率)或数据散布的函数。

(3)Lundberg-Palmgren模型

1947年,Lundberg和Palmgren将威布尔(Weibull)分析应用于滚动元件轴承疲劳寿命的预测。为了更好地将赫兹应力-寿命指数n和载荷-寿命指数p的值与1940年前对气溶钢进行的试验确定的值相匹配,他们引入了另一个变量,即临界剪切应力z的深度到h的幂,其中方程中的`f(x)`可以表示为

`f(X)=(τ^c η^e)/z^h`

引入`z^h`的理由是,裂纹在从临界剪切深度到轧制表面的距离处需要有限的时间。Lundberg和Palmgren假设裂纹扩展的时间是z^h的函数。

由此得到寿命公式为:

`η=(1/τ)^(c/e) (1/V)^(1/e) (z)^(h/e)`

(4)Ioannides-Harris模型

1985年,Ioannides and Harris使用威布尔(Weibull)和Lundberg-Palmgren模型,给出了如下的公式:

`f(X)=((τ-τ_u)^c η^e)/z^h`

该方程与Lundberg和Palmgren的方程相同,不同之处在于引入了疲劳极限应力,其寿命计算公式为:

`η=(1/(τ-τ_u ))^(c/e) (1/V)^(1/e) (z)^(h/e)`

(5)Zaretsky模型

W.Weibull(威布尔)和Lundberg-Palmgren模型都将临界剪切应力-寿命指数`c`与威布尔斜率`e`联系起来。因此,参数`c/e`本质上成为有效的临界剪切应力-寿命指数,这意味着临界剪切应力-寿命指数取决于的轴承寿命数据分散。对各种材料和非滚动元件疲劳的文献检索表明,大多数应力-寿命指数在6-12之间。指数似乎与数据中的分散或分散无关。因此,在1987年,Zaretsky改写了威布尔方程,通过使指数`c`与威布尔斜率`e`无关来反映该观测结果,其中:

`f(X)=τ^ce η^e`

寿命`η`计算公式为:

`η~(1/τ)^c (1/V)^(1/e)`

(6)模型验证

可以看出,没有疲劳极限`τ_u`的Ioannides-Harris模型与Lundberg-Palmgren模型相同。如果指数选择相同,Weibull威布尔模型与Zaretsky模型相似。威布尔、Lundberg和Palmgren以及Ioannides和Harris的载荷-寿命和赫兹应力-寿命关系都反映了对威布尔斜率的强烈依赖性。Zaretsky模型将临界剪切应力-寿命关系的依赖性与威布尔斜率解耦。这导致赫兹应力-寿命指数的标称变化。

为了验证预测模型和实际观测到的寿命值的差异,制定相应规则来区分和比较预测的轴承寿命与实际获得的寿命值。根据51个滚珠轴承和滚柱轴承组的现场和测试结果,使用Lundberg-Palmgren方程和寿命调整因子来预测轴承寿命,98%的轴承组具有可接受的寿命预测结果。也就是说,他们的实际寿命等于或大于预测的寿命值。

Lundberg-Palmgren模型用来预测商用涡轮螺旋桨变速箱的寿命。将寿命预测结果与64个齿轮箱的现场寿命进行了比较。根据这些结果,滚柱轴承的寿命模型显示负载-寿命指数为5.2,这与Zaretsky模型相关。使用ANSI/ABMA和ISO标准的载荷-寿命指数10/3来预测滚柱轴承寿命并不能反映现代滚柱轴承,而且会低估轴承寿命。

二、滚动轴承故障模式

以滚动轴承为例,滚动轴承的常见故障模式如下表所示:

| 故障模式(大类) | 故障模式(小类) | 故障原因 | 机理分析 | 应对措施 |

|---|---|---|---|---|

| 滚动接触疲劳 | 亚表层/次表面(Subsurface)疲劳 |

重复应力变化 • 材料结构变化 • 表面下的微裂纹 • 裂纹扩展 • 剥落 |

在旋转轴承中,循环应力变化发生在滚道和滚动元件的接触表面下方。考虑径向轴承的旋转内圈,径向载荷作用在其上。当内圈旋转时,滚道上的一个特定点进入载荷区,并继续穿过一个区域,在其离开载荷区之前达到最大载荷(应力)。在每转一圈的过程中,当滚道上的一个点进入和离开载荷区时,会产生压缩应力和剪切应力。根据载荷、温度和一段时间内的应力循环次数,会产生残余应力,导致材料从随机取向的晶粒结构变为断裂面。在赫兹理论所描述的滚动接触载荷的影响下,将发生结构变化,并在表面下的一定深度(即地下)产生微裂纹。微裂纹的萌生通常是由轴承钢中的夹杂物引起的(见图2)。在白色蚀刻区域(蝶形)的边缘观察到的微裂纹通常会传播到滚动接触表面,产生剥落、剥落(点蚀),然后剥落(见图3)。 |

确保您的轴承适合实际应用条件及其变化(负载、温度、速度、错位、安装等) • 使用现代、最先进的优质轴承 • 如果可用,使用高性能级轴承,可延长使用寿命 • 确保相邻部件的设计和制造正确 • 正确安装 |

| 接触表面引起的疲劳 |

表面损伤 • 润滑减少 • 滑动 • 抛光、上釉 • 粗糙微裂纹 • 粗糙微剥落 |

表面引发的疲劳主要来自于滚动接触表面粗糙度的损伤,这通常是由润滑不足引起的。润滑不足可能是由多种不同因素造成的。如果表面被损坏,例如固体污染物的过度滚动,润滑将不再是最佳的,润滑剂膜会减少或变得不足。如果润滑剂的量或类型不适合应用,并且接触表面没有充分分离,也可能发生这种情况。由此产生的金属对金属的接触导致表面凹凸相互剪切,这与滚动接触区域表面之间的微滑移一起形成了抛光或上釉的表面。此后,微裂纹可能出现在凹凸处,随后出现微裂纹,最终导致表面疲劳。如果油膜没有完全分离滚动接触表面,则所有轴承都有表面引发疲劳的风险。如果滚动接触区域发生滑动,风险会增加。所有滚动轴承由于其特定的几何形状以及滚动元件和滚道在负载下的弹性变形,在滚动接触区都会出现一些微滑移(也称为微滑移)。表面引发疲劳的另一个经常被忽视的原因是EP添加剂的使用。EP添加剂可能会变得具有攻击性,尤其是在高温下,并会加速微镀层。 |

确保您的轴承适合实际应用条件及其变化(负载、温度、速度、错位、安装等) • 确保润滑充足:正确的润滑剂、正确的数量、正确的时间 • 提高润滑剂的表面分离能力(润滑剂粘度、添加剂、润滑脂配方) • 定期检查润滑剂质量 • 减少污染(改进密封、滤油) |

|

| 磨损Wear | 磨粒磨损 |

材料的逐步清除 • 润滑不足 • 污垢颗粒(污染物)进入 • 钝面(大部分) • 性能退化 |

磨料磨损意味着材料的逐渐去除。最初,轴承在磨合阶段会经历一些非常轻微的磨损,主要只是显示出一种路径模式。大多数情况下,真正的磨损是由于润滑不足或固体污染物的进入而发生的。磨料磨损通常以表面暗淡为特征。磨料磨损是一种退化过程,最终会破坏轴承的微观几何结构,因为磨损颗粒会进一步降低润滑剂的有效性。磨料颗粒可以快速磨损套圈和滚动元件的滚道,以及保持架凹槽。磨损的深度也可以看出。(振动也会产生波纹。)抛光磨损是磨料磨损的一种特殊形式。新轴承的滚道表面有光泽,但反射性不高(类似镜子)。这是由于薄油膜和作为抛光剂的颗粒造成的润滑不足造成的。这允许金属计量接触,从而导致粗糙体的磨损和塑性变形。表面可能会变得非常有光泽——这一切都取决于颗粒的大小、硬度和运行时间。镜面可能是有利的,前提是磨料磨损和塑性变形仅限于凹凸。在某些情况下,抛光磨损可能会超出凹凸,严重改变滚道的形状。内圈和外圈滚道,很可能还有滚子,都已经磨损了,但仍然像镜子一样。这种磨损程度是多种因素共同作用的结果:机油粘度过低,机油中有过多的非常小的磨粒。其他因素可能包括低速、重载和油膜不足的组合。为了避免这种类型的损坏,请增加润滑剂的粘度并定期监测润滑剂的清洁度。 |

考虑到运行条件,确保适当的密封布置到位 • 确保润滑充足:正确的润滑剂、正确的数量、正确的时间 • 定期检查润滑剂的质量 • 定期检查密封装置的质量 • 确保外壳和轴的配合足够,以避免蠕变 |

| 黏着磨损 |

加速度 • 打滑/弄脏/擦伤 • 材料传递/摩擦热 • 应力回火/再硬化 • 浓度和破裂或剥落 • 轻负载 |

粘着磨损是一种与润滑剂相关的损伤,发生在相对滑动的两个配合面之间。其特征是材料从一个表面转移到另一个表面(涂抹)。它通常伴随着摩擦热,有时会对配合表面进行回火或重新硬化。摩擦热会产生局部应力集中,这可能会导致接触区域开裂或剥落。涂抹在正常操作条件下并不常见。相对滑动速度必须远高于由轴承几何形状和滚动接触区域中的弹性变形引起的微滑移。 |

• 确保轴承负载充足 • 确保密封装置有效运行 • 考虑缩小轴承尺寸 • 验证润滑剂的选择(粘度、AW和EP添加剂) • 考虑使用涂层 • 考虑使用混合轴承 |

|

| 腐蚀 | 锈蚀 |

氧化/锈蚀(腐蚀) • 化学反应 • 腐蚀坑/剥落 • 蚀刻(水/油混合物或化学品) |

无效的密封装置会使湿气、水和侵蚀性液体污染物进入轴承。当液体污染物的数量超过润滑剂充分保护钢表面的能力时,就会形成铁锈。 |

确保轴承装置得到充分保护 • 考虑在操作环境方面使用密封轴承 • 确保润滑充足:正确的润滑剂、正确的数量、正确的时间 • 在安装轴承之前,不要打开轴承的包装 • 充分保护安装的轴承 |

| 摩擦腐蚀(微动腐蚀) |

配合部件之间的微运动 • 凹凸粗糙的氧化 • 粉末状锈蚀/材料损失 • 发生在传输负载的接口 |

当轴承环和轴承座在轴上或壳体中发生相对运动时,就会发生微动腐蚀。微动通常是由配合过松或形状不准确引起的。相对运动可能导致材料的小颗粒从轴承表面及其座上分离。当暴露在空气中时,这些颗粒会迅速氧化,结果是氧化铁。氧化铁的体积比铁(钢)的体积大。由于微动腐蚀,轴承环可能无法得到均匀支撑,这可能会对轴承中的载荷分布产生不利影响。 |

选择合适的配合 • 确保轴承座经过充分的机械加工 • 确保轴承座符合尺寸和几何规格(即使在机器大修后) • 在松动配合的情况下,考虑在其中一个轴承表面上涂抹防微动膏或涂层 |

|

| 摩擦腐蚀(摩擦腐蚀压痕) |

滚动元件/滚道接触面积 • 微运动/弹性变形 • 振动 • 腐蚀/磨损转为有光泽或红色凹陷 • 静止时:在滚动元件节距处 • 旋转时:平行“凹槽” |

由于弹性接触件在循环振动下的微运动和/或弹性,在接触区域中发生假盐水化。根据振动强度、润滑条件和负载,可能会发生腐蚀和磨损的组合,从而在滚道中形成浅凹陷。在固定轴承的情况下,凹陷出现在滚动元件节距处。油脂润滑应用中的假卤水通常为红棕色,而油润滑应用中则出现非常闪亮的镜面状凹陷。在许多情况下,可以辨别凹陷底部的铁锈。这是由分离的颗粒氧化引起的,这些颗粒由于暴露在空气中而具有与其体积相关的大面积。对滚动元件的损坏通常要小得多。 |

在静止状态下,不要将轴承暴露在振动中 • 考虑安装减振垫 • 使用具有防盐水性能的润滑剂 • 定期轮换备用机器 • 在振动应用中使用适当的轴承设计 |

|

| 电蚀(Electrical erosion) | 瞬时电流过大电蚀 |

材料的逐步清除 • 高电流:火花 • 极短时间内的局部加热 • 间隔:熔化/焊接 • 最大0.5 mm的弹坑 |

当电流通过滚动元件从一个环传递到另一个环时,将发生损坏。在接触表面,该过程类似于电弧焊接(在小接触表面上的高电流密度,材料被加热到从回火到熔化的温度范围内。这导致材料经过回火、再硬化或熔化后,出现大小不等的变色区域。陨石坑也形成在材料熔化的地方,因此由于滚动元件的旋转,材料熔化并因此断裂的地方也会形成凹坑。滚动元件上多余的材料会磨损。外观:滚道和滚动元件中的凹坑。有时在滚珠轴承滚道中可以看到锯齿状烧伤。滚道和滚动元件上可见局部烧伤。 |

确保正确安装接地连接 • 使用绝缘轴承球面滚子 |

| 电流泄漏电蚀 |

低电流强度 • 位置较近的浅弹坑 • 在滚道和平行于轧制轴线的轧辊 • 暗淡、浅至深灰色褪色 |

在电流泄漏侵蚀损伤的初始阶段,表面通常被浅坑损坏,这些浅坑彼此靠近,与过大电流造成的损伤相比,直径更小。即使电流强度相对较低,也会发生这种情况 |

使用对称布线 • 确保定子和转子正确对齐 • 使用绝缘轴承 • 确保正确安装接地连接 |

|

| 塑性变形 | 过载变形 |

静态或冲击载荷 • 滚动元件节距处的塑性变形凹陷 • 处理损坏 • 局部过载 • 坚硬/尖锐物体造成的划痕 |

过载变形可能由静态过载、冲击载荷或不当操作引起。在任何一种情况下,所产生的损坏看起来都是一样的,这就是为什么它们被组合成一个故障子模式 |

使用适当的方法安装轴承 • 根据需要使用适当的工具或安装推车 • 仔细遵循安装程序和说明 |

| 颗粒压痕 |

局部过载 • 颗粒过度滚动:凹痕 • 软/硬化钢/硬质矿物 |

固体污染物可以通过密封件或润滑剂引入轴承。它们也可能是相邻部件(如齿轮)磨损或损坏的结果。当固体污染物被滚动元件过度滚动时,它会被推入滚道并导致压痕。产生压痕的颗粒不需要是硬的。即使是相当软的颗粒,如果足够大,也可能是有害的。压痕边缘周围的凸起材料会引发疲劳。当疲劳水平达到某一点时,会导致过早剥落,产生于压痕的后端。剥落开始于表面裂纹。 |

确保在清洁的条件下工作 • 使用适当的密封来保护轴承 • 确保润滑充足:正确的润滑剂、正确的数量、正确的时间 • 切勿使轴承掉落 • 小心处理轴承 |

|

| 断裂和开裂 | 过载断裂 |

确材料以外的应力集中抗拉强度 • 冲击/过度应力 |

当应力集中超过材料的抗拉强度时,就会产生强制断裂。局部过载和过度应力是造成强迫断裂的两个常见原因。 |

选择合适的配合 • 使用适当的方法安装轴承 • 根据需要使用适当的工具或安装推车 • 仔细遵循安装程序和说明 • 切勿对轴承使用强力或通过滚动元件施加安装力 |

| 疲劳断裂 |

超过疲劳强度弯曲不足 • 裂纹萌生/扩展 • 最终强制断裂 • 环和笼 |

当材料在循环弯曲下超过疲劳强度时,疲劳断裂就开始了。反复弯曲会导致发际裂纹,这种裂纹会一直扩展到环或保持架形成贯穿裂纹。 |

确保轴承座符合几何规格 • 对于分体式壳体,确保两半正确接合 • 轴承座应清洁(没有可能产生局部应力上升的切屑或碎屑) • 使用适当的工具和方法进行安装 |

|

| 热裂化/裂解 |

大量滑动和/或润滑不足 • 高摩擦热 • 与滑动方向成直角的裂缝 |

两个相互滑动的表面产生摩擦热。如果滑动是实质性的,热量会导致裂纹,裂纹通常与滑动方向成直角。 |

润滑滑动表面或涂覆涂层以降低局部峰值温度 • 确保润滑充足:正确的润滑剂、正确的数量、正确的时间 • 通过SKF应用工程服务检查特定应用的解决方案 |

三、滚动轴承故障树分析

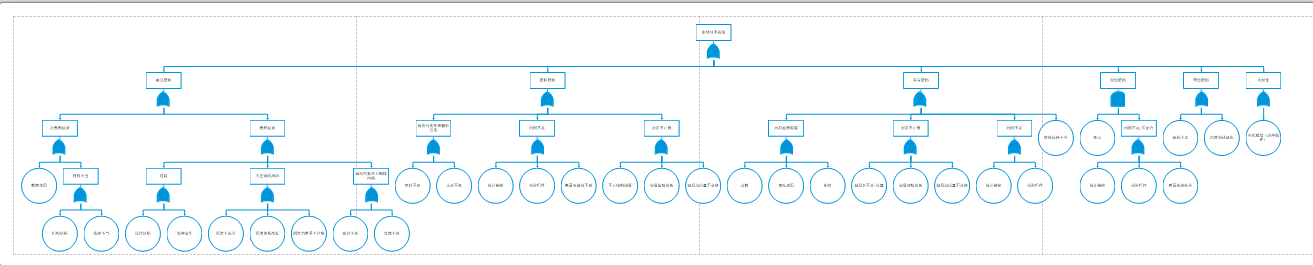

结合典型滚动轴承,使用PosVim软件建立了滚动轴承的故障树分析模型。从疲劳磨损、磨粒磨损、粘着磨损、侵蚀、腐蚀、电侵蚀等方面建立了滚动轴承的故障树模型。

图1 滚动轴承故障树完整模型

.png)

图2 滚动轴承故障树模型(部分)

.png)

图3 滚动轴承故障树模型(部分)

四、滚动轴承寿命预测

(1)寿命预测模型

通常情况下,使用额定寿命L_10作为轴承性能的一个重要判据。该额定寿命是指90%的轴承仍未失效的寿命。

以向心球轴承为例,参考ISO 281:2007/GB/T 6391-2010标准,径向基本额定动载荷C_r为

`C_r=b_m f_c (icos α)^0.7 Z^(2/3) D_w^1.8`

当`D_w≤25.4mm`

`C_r=3.647b_m f_c (icos α)^0.7 Z^(2/3) D_w^1.4`

当`D_w>25.4mm`

`Z`——是单列轴承中的滚动体数

`α`——是公称接触角

`i`——是滚动体列数

`D_w`——球公称直径,mm

向心球轴承径向当量动载荷

`P_r=X*F_r+Y*F_a`

`F_r`——是轴承径向载荷,N

`F_a`——是轴承轴向载荷,N

`X,Y`——是径向和轴向动载荷系数

向心球轴承的基本额定寿命计算公式:

`L_10=(C_r/P_r )^3`

(2)寿命调整因子

对于现代高质量轴承,在给定的应用中,计算的基本额定寿命可能与实际使用寿命有很大偏差。特定应用中的使用寿命不仅取决于负载和轴承尺寸,还取决于各种影响因素,包括润滑、污染程度、正确安装和其他环境条件。在ISO 281 标准中,使用寿命修正因子a_ISO进行寿命的修正。

`L_(nm)=a_1 a_(ISO) L_10`

然而在SKF公司,使用类似ISO类似的方法进行修正

`L_(nm)=a_1 a_(SKF) L_10=a_1 a_(SKF)*(C/P)^p`

然而在SKF公司,使用类似ISO类似的方法进行修正

`L_(nmh)=10^6/(60n) L_(nm)`

`C`——基本额定动载荷

`P`——等效动载荷

`n`——转速(r/min)

`p`——寿命公式的指数,=3为球轴承;=10/3为滚动轴承。

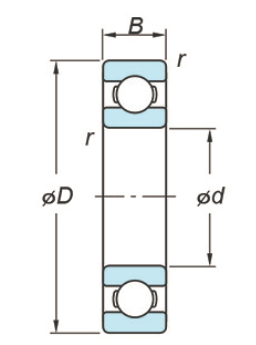

(3)滚动轴承寿命预测示例

例如,Koyo公司的6308深沟槽轴承,基本额定载荷为50.9kN,基本载荷Cor为24.0kN,基本额定静载荷计算系数f0=13.2。现在要选择6308深沟槽轴承应用于径向载荷Fr=3500N,轴向载荷为1000N,转速n=800min-1的环境,需要预测该环境下的轴承寿命值。

根据已知信息,求出`(f_0*F_a)/C_(0r) =0.55`

然后根据插值法,求出`e=0.24`

根据`F_a/F_r =1000/3500=0.29>e`

由此可以得到`X=0.56`,插值计算得到`Y=1.82`

从而计算得到径向当量动载荷`P_r=0.56*3500+1.82*1000=3780N`计算得到该工作环境下的`L_10`寿命为:

`L_(10h)=10^6/(60n)(C/P)^p=10^6/(60*800)*((50.9*1000)/3780)^3=50900h`

图4 6308深沟槽轴承

五、典型应用环境的轴承寿命值

轴承的寿命与实际的使用环境密切相关,不同行业、不同应用环境的轴承寿命有所差异。例如,汽车行业的轴承的典型值为如下表所示:

| 轴承 | β(低、典型、高) | η(低、典型、高),单位天 | ||||

|---|---|---|---|---|---|---|

| 球轴承 | 0.7 | 1.3 | 3.5 | 583(13992h) | 1667(40008h) | 10417(250008h) |

| 滚动轴承 | 0.7 | 1.3 | 3.5 | 375(9000h) | 2083(49992h) | 5208(124992h) |

| 滑动轴承 | 0.7 | 1 | 3 | 417(10008h) | 2083(49992h) | 5958(142992h) |

KOYO公司给出的不同应用场景的轴承寿命值:

| 应用环境 | 应用场景 | 推荐轴承寿命(小时) |

|---|---|---|

| 短时间或间歇性操作 | 家用电器、电动工具、农业设备、重型起重设备 | 4000 − 8000 |

| 非长时间持续时间工作,但需要稳定运行 | 家用空调电机、建筑设备、输送机、电梯 | 8000 − 12000 |

| 间歇性工作,但长时间运行 | 轧机辊颈、小型电机、起重机 | 8000 − 12000 |

| 工厂使用的电机,通用齿轮 | 12000 − 20000 | |

| 机床、振动筛、破碎机 | 20000 − 30000 | |

| 基本用途的压缩机、泵、齿轮 | 40000 − 60000 | |

| 每日运行超过8小时或连续延长运行 | 自动扶梯 | 12000 − 20000 |

| 离心分离器、空调、鼓风机、木工设备、客车轴颈 | 20000 − 30000 | |

| 大型电机、矿井提升机、机车轴颈、铁路机车车辆牵引电机 | 40000 − 60000 | |

| 造纸设备 | 100000 − 200000 | |

| 24小时运行(不允许出现故障) | 供水设施、发电站、矿井排水设施 | 100000 − 200000 |

国防应用环境下的轴承寿命典型值如下表所示(需要注意的是,国防环境下的轴承使用寿命,由于其使用条件的特殊性,给出的寿命值包含了非工作状态下的寿命时间)。

| 应用环境 | 失效率(E-6) | 寿命值(小时) |

|---|---|---|

| 机载环境 | 8.26 | 121065 |

| 攻击机环境 | 0.15 | 6666666 |

| 舰载环境 | 2.14 | 467289 |

| 机载无人舱 | 7.7 | 129870 |

| 旋翼直升机 | 86.18 | 11603 |

六、轴承的设计与分析

(1)轴承选择

已知某型货车需要选用轴承进行设计,静态轴向载荷`G_00=24525kN`(25吨),轮对重量`G_r=1226kN`(1.25吨),轮直径`D_w=0.88m`,最大速度100km/h。初步选择一个130X240的轴承,该轴承额定动载荷为101000kN。外圈滚道角度为0度。孔径为130mm,外径240mm,宽160mm。

轴箱载荷计算:`G=(G_00-G_r)/2=11649kN`

等效径向轴箱载荷:`K_r=f_0 f_(rd) f_(tr) G=11882kN`

等效轴向轴箱载荷:`K_a=f_0 f_(ad) G=990kN`

轴箱载荷计算:`F_r=K_r+2f_c K_a=12204kN`

等效动态载荷:`P=F_r`

轴承额定寿命计算:`L_10=(C/P)^(10/3)=(101000/12204)^(10/3)=1146`百万转

换算为公里为:`L_(10s)=π*L_10*D_w/1000=3.2`百万公里

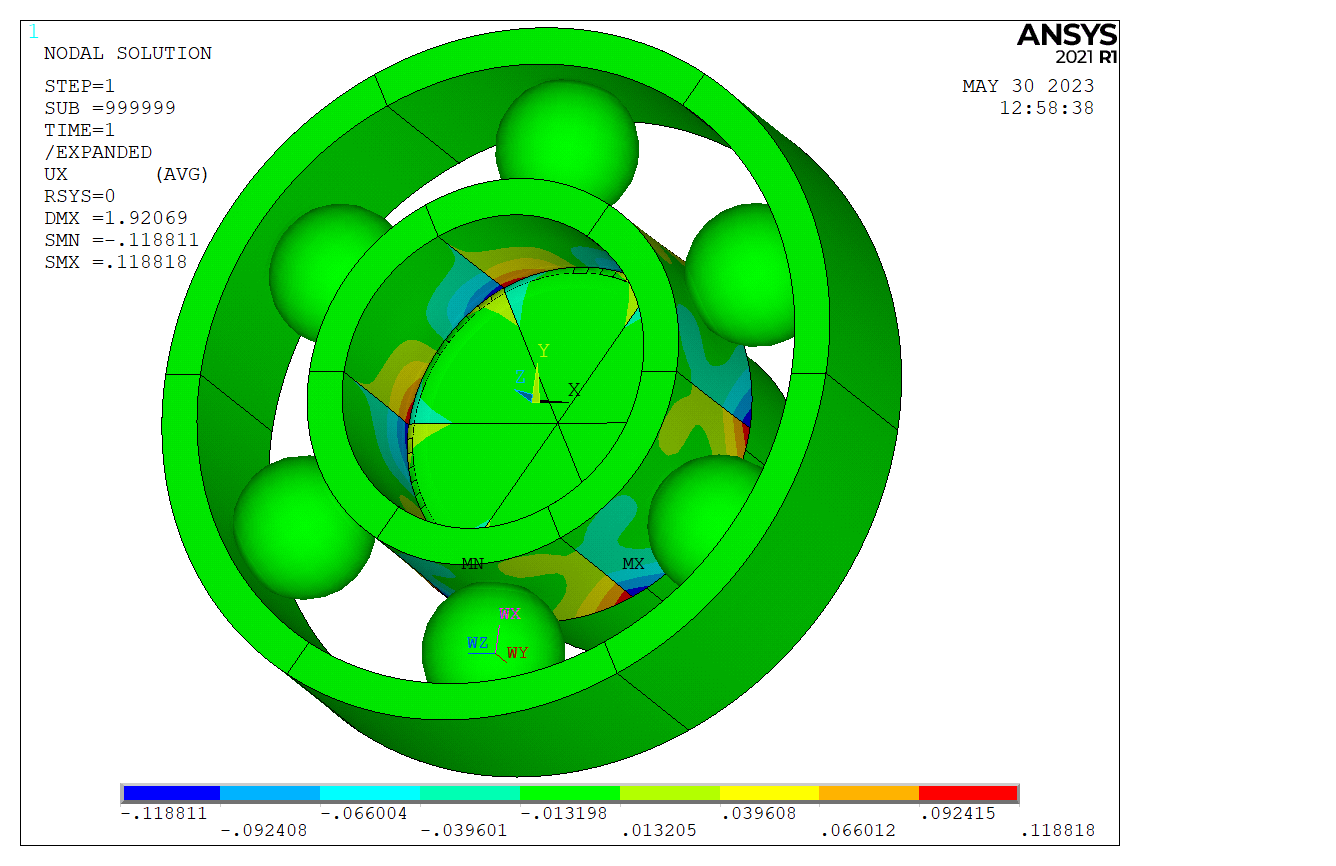

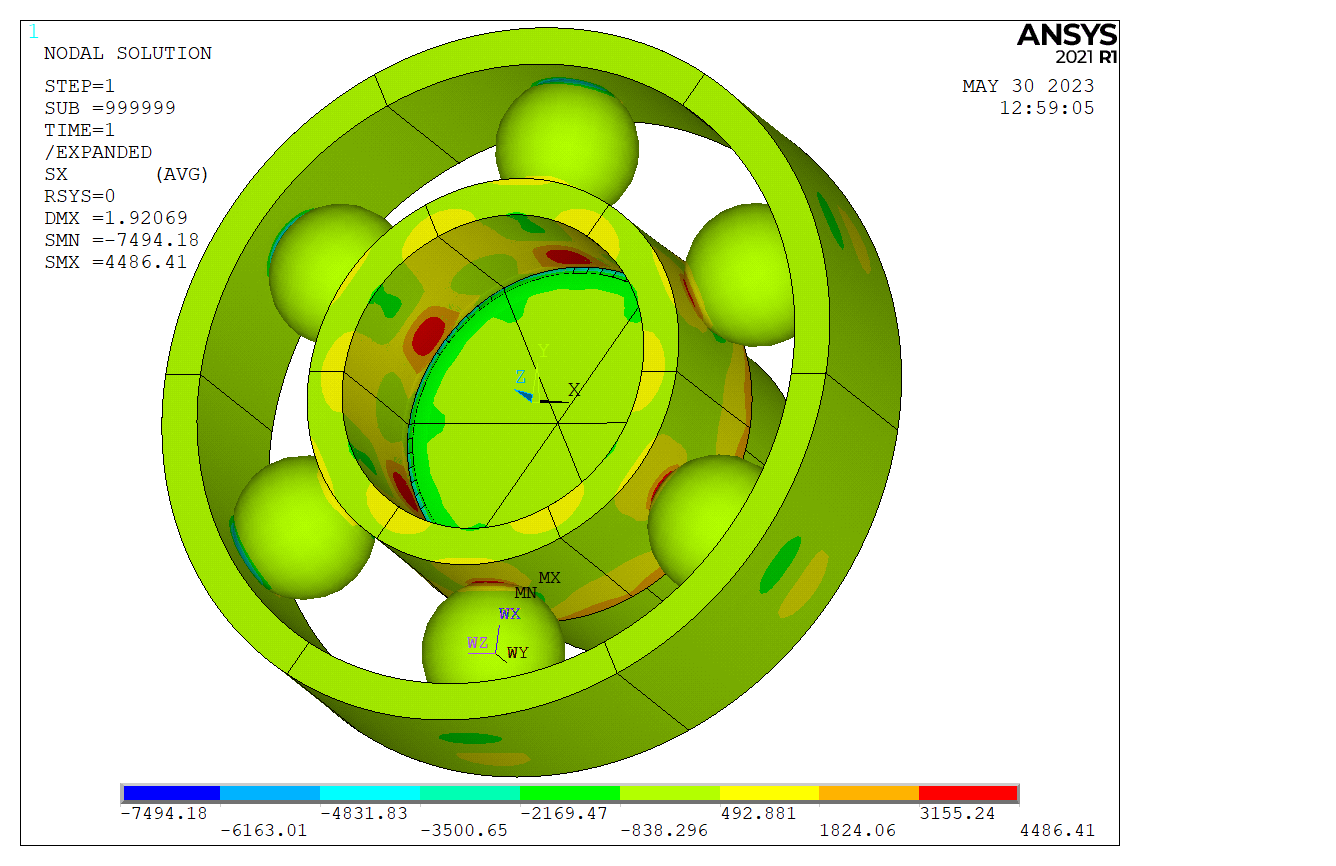

(2)轴承有限元仿真

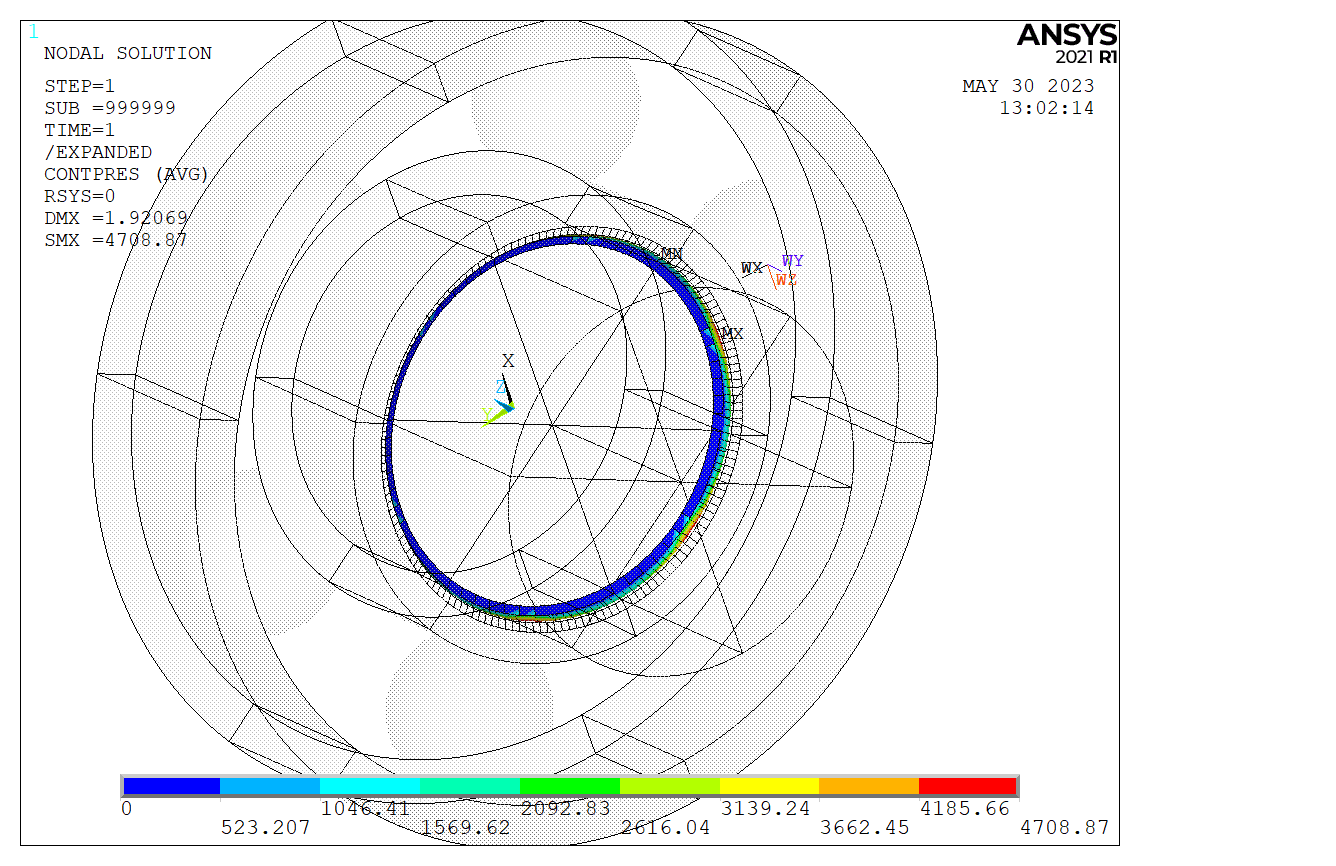

可利用有限元仿真软件,建立轴承的有限元模型。通常情况下,轴承研制单位都给出了轴承的CAD模型。可直接使用轴承的CAD模型建立仿真模型,开展轴承接触分析、疲劳寿命分析、失效机理仿真分析等等。具体如何进行上述的轴承仿真分析,可参考相应资料或者咨询我们。

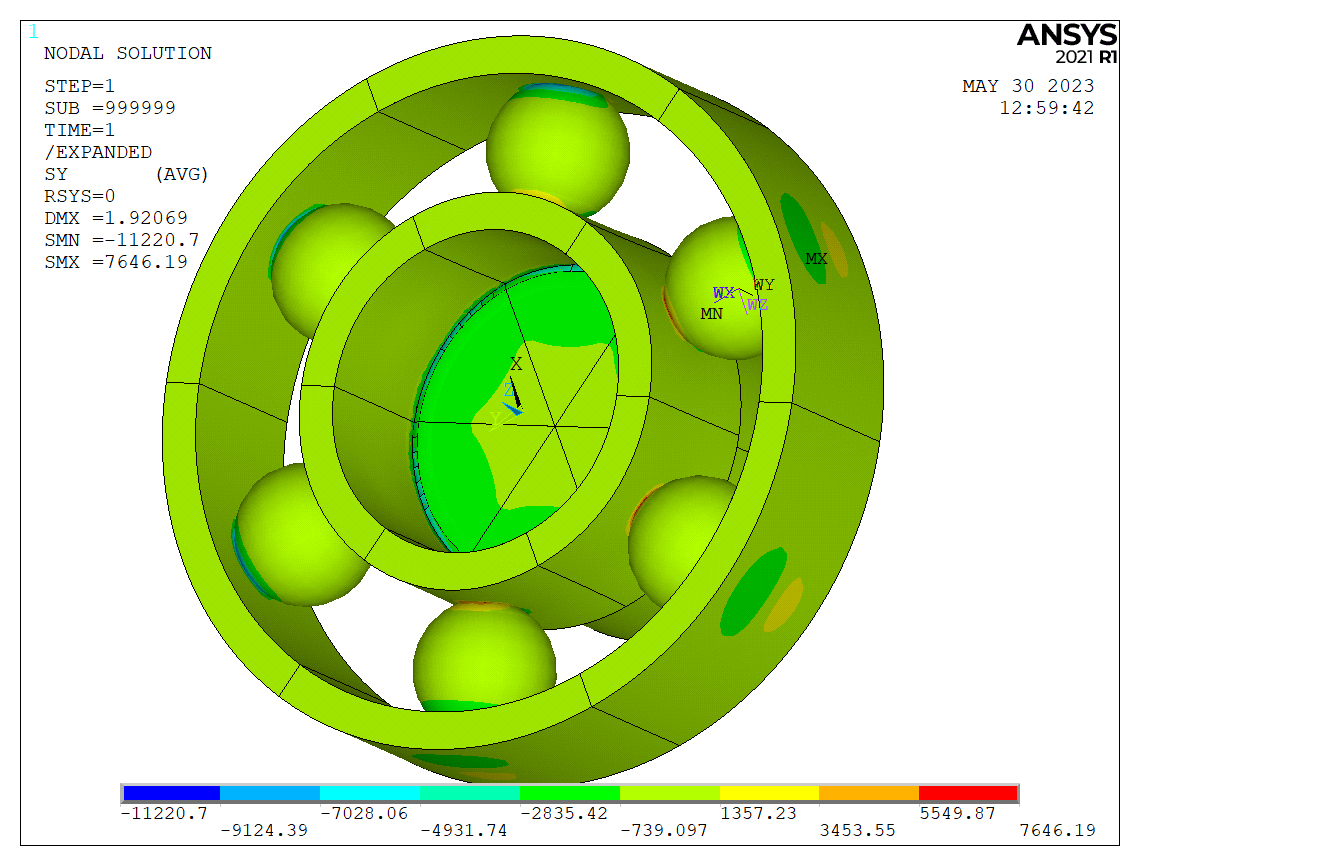

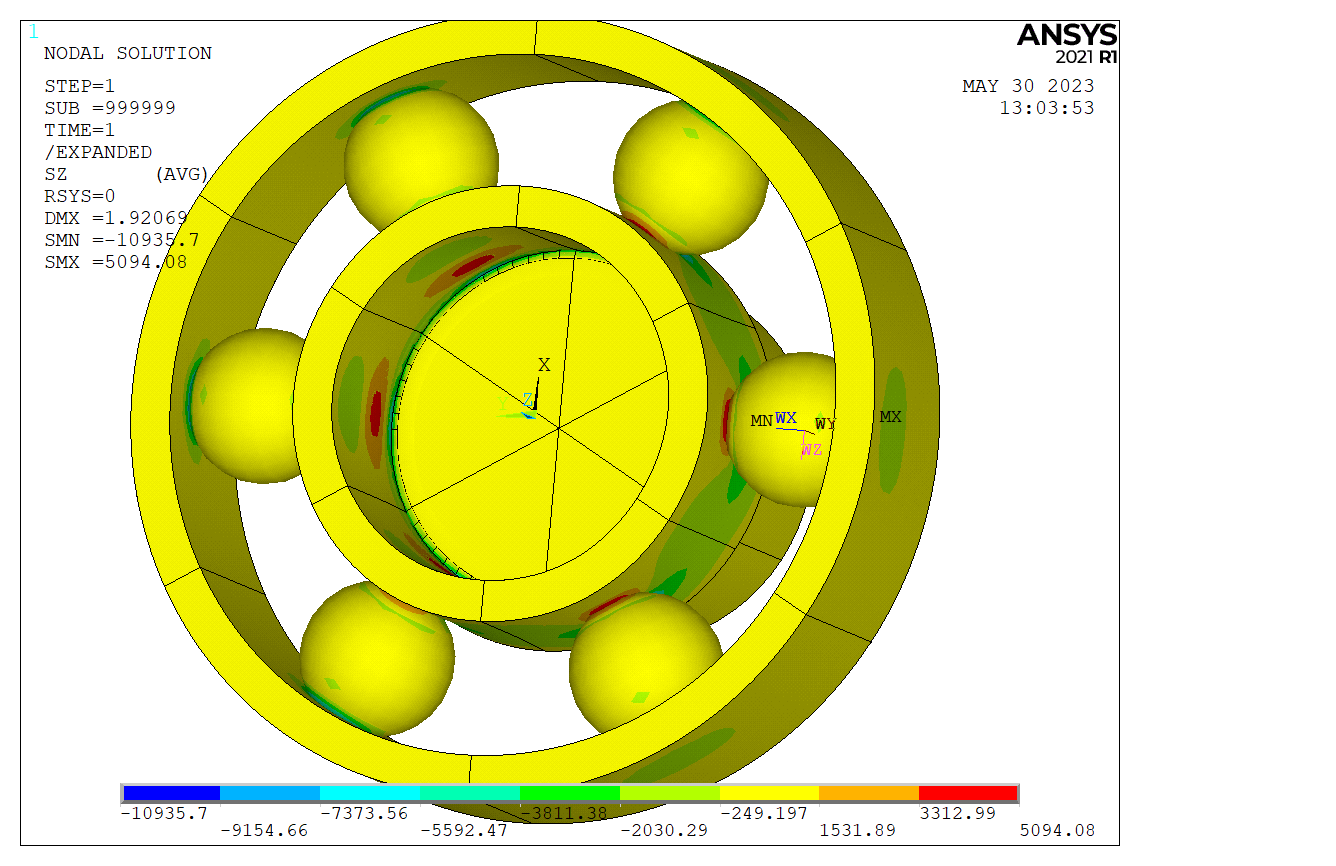

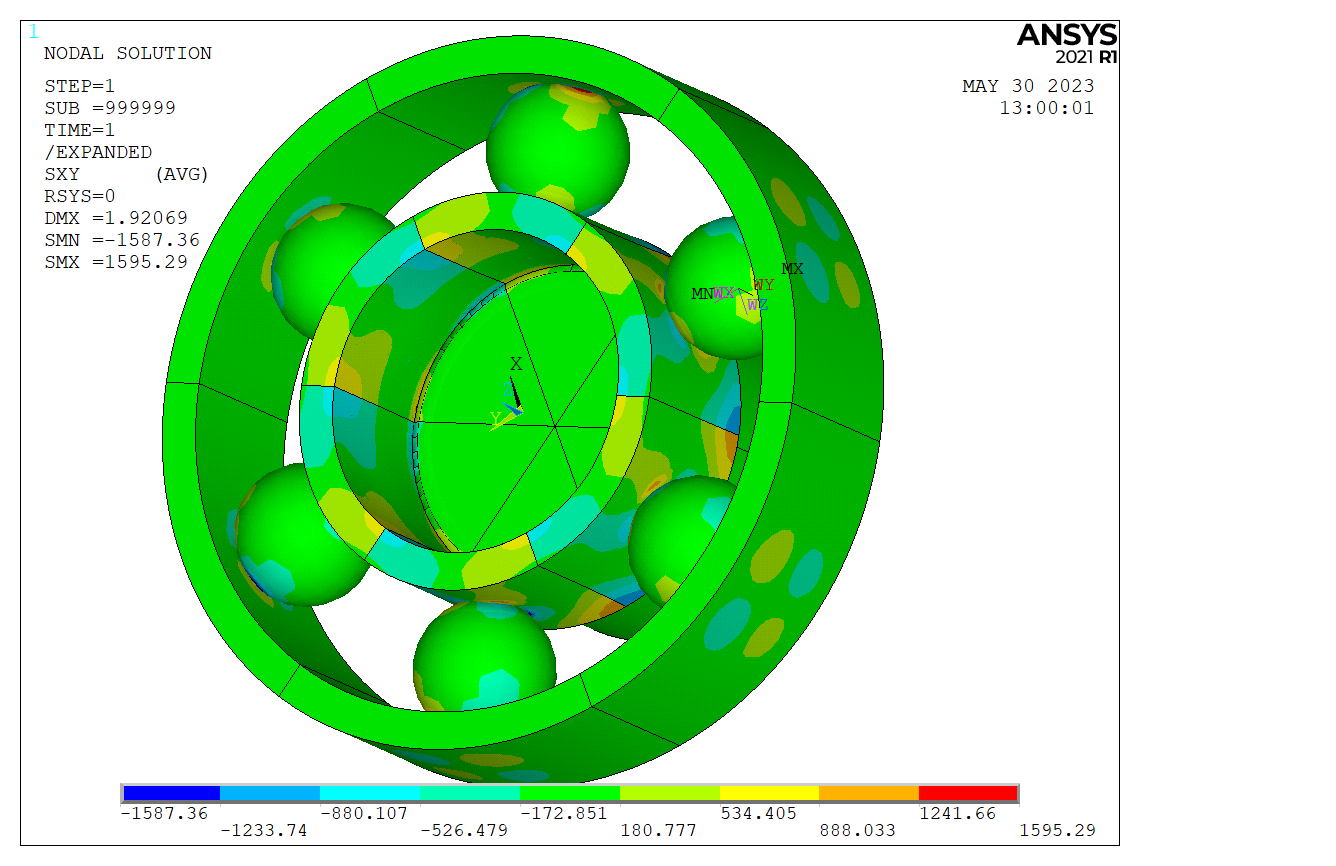

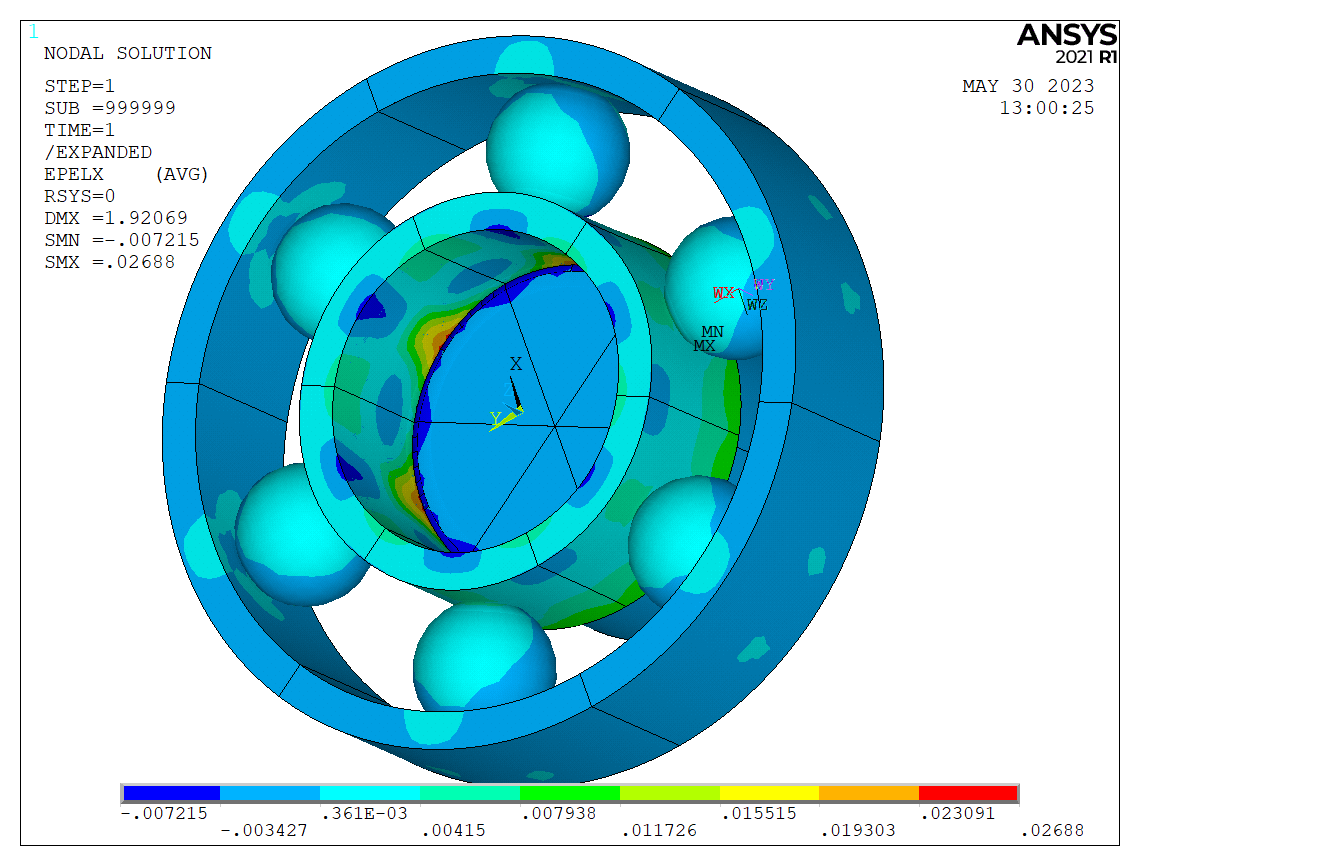

例如,下面是基于CAD模型进行的轴承接触仿真分析。

图5 X方向位移

图6 X方向应力

图7 Y方向应力

图8 Z方向应力

图8 剪切应力

图9 X方向形变

图10 接触应力

(3)轴承故障数据分析

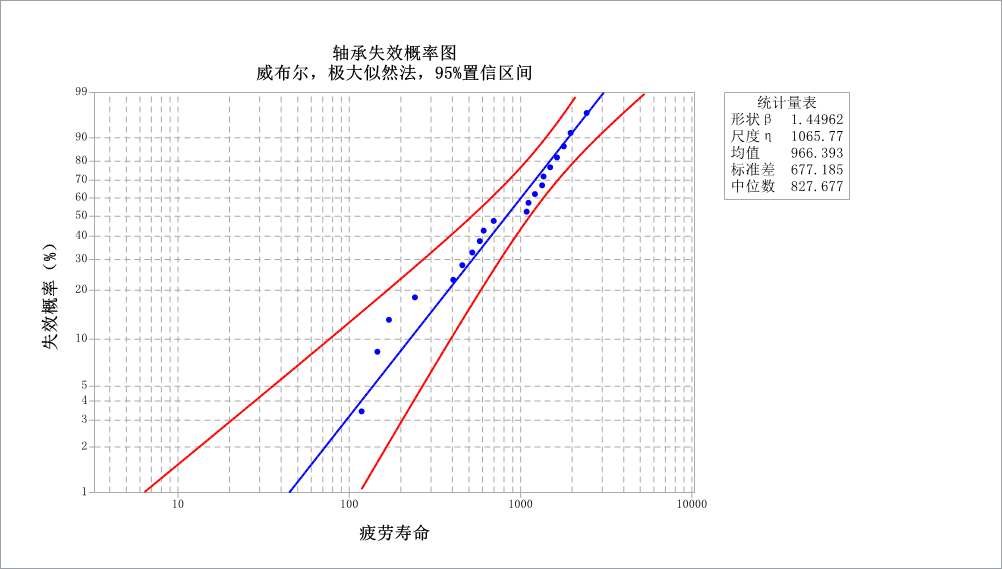

某深沟球轴承6204P5样品20套,在试验机上,按照试验载荷为径向当量载荷`F_r`=3395N;试验转速为`n`=1000 r/min的试验条件进行疲劳寿命试验,所得到的疲劳寿命试验数据为:

118,145.9,170.4,241.7,404.3,456.8,522.4,577.3,609,697,1084.8,1112.4,1213,1336,1488,1631,1362,1788,1959,2432

将这些数据代入到PosWeibull软件,计算得到形状参数为`β`=1.44962,尺度参数(特征寿命)`η`=1065.77。`L_10`寿命为225.67。轴承寿命数据更多情况下属于三参数威布尔分布,如何使用PosWeibull软件进行轴承寿命数据分析,可查看PosWeibull软件介绍或者咨询我们。

图11 轴承失效概率图

七、国内外主要轴承生产商

国际上著名的轴承公司,国外的包括SKF、FAG、TIMKEN、NSK、NTN、KOYO、NACHI、GM、SCHATZ等的产品,国内的包括人本轴承、瓦轴ZWZ、万向、洛轴LYC、哈轴、天马、西北轴承、襄轴、龙溪轴承、晋西轴承、光阳轴承、宝塔轴承、XCC、长江轴承、大冶轴承、南方轴承等。

八、新轴承新技术

许多航空航天轴承和机构故障可以追溯到目前可用材料的内在不足。传统的硬化轴承钢容易腐蚀。由耐腐蚀合金和塑料制成的轴承相对柔软,容易磨损。混合陶瓷滚珠钢轴承容易被更硬的陶瓷滚珠凹陷。轴承座圈凹陷对于航天器应用来说是一个特别麻烦的问题,因为发射过程中的高振动可能会导致轴承损坏。因此,工程设计通常包括额外的安全裕度或笨重的隔振系统,以防止损坏。航空航天工业可以真正受益于具有高弹性和耐腐蚀性的新材料。

为了解决这些问题,较多机构正在评估一种新兴的金属间合金NiTiNOL 60(60NiTi),用于防震、抗腐蚀轴承。60NiTi不含铁且不生锈,因此具有很高的耐腐蚀性。此外,它属于“超弹性”材料家族,具有在不发生永久变形(即凹陷)的情况下承受巨大载荷和应力的神奇能力。